Doseersluizen: tips en best practices

Doseersluizen spelen een cruciale rol in de industrie, vooral bij het beheren van de stroom van poeders en granulaire materialen. Ze zorgen voor een nauwkeurige en gecontroleerde dosering, wat essentieel is voor een efficiënte en veilige werking van industriële processen. In deze gids bespreken we de belangrijkste tips en best practices voor het kiezen en onderhouden van doseersluizen, zodat je de beste resultaten behaalt.

Wat zijn doseersluizen?

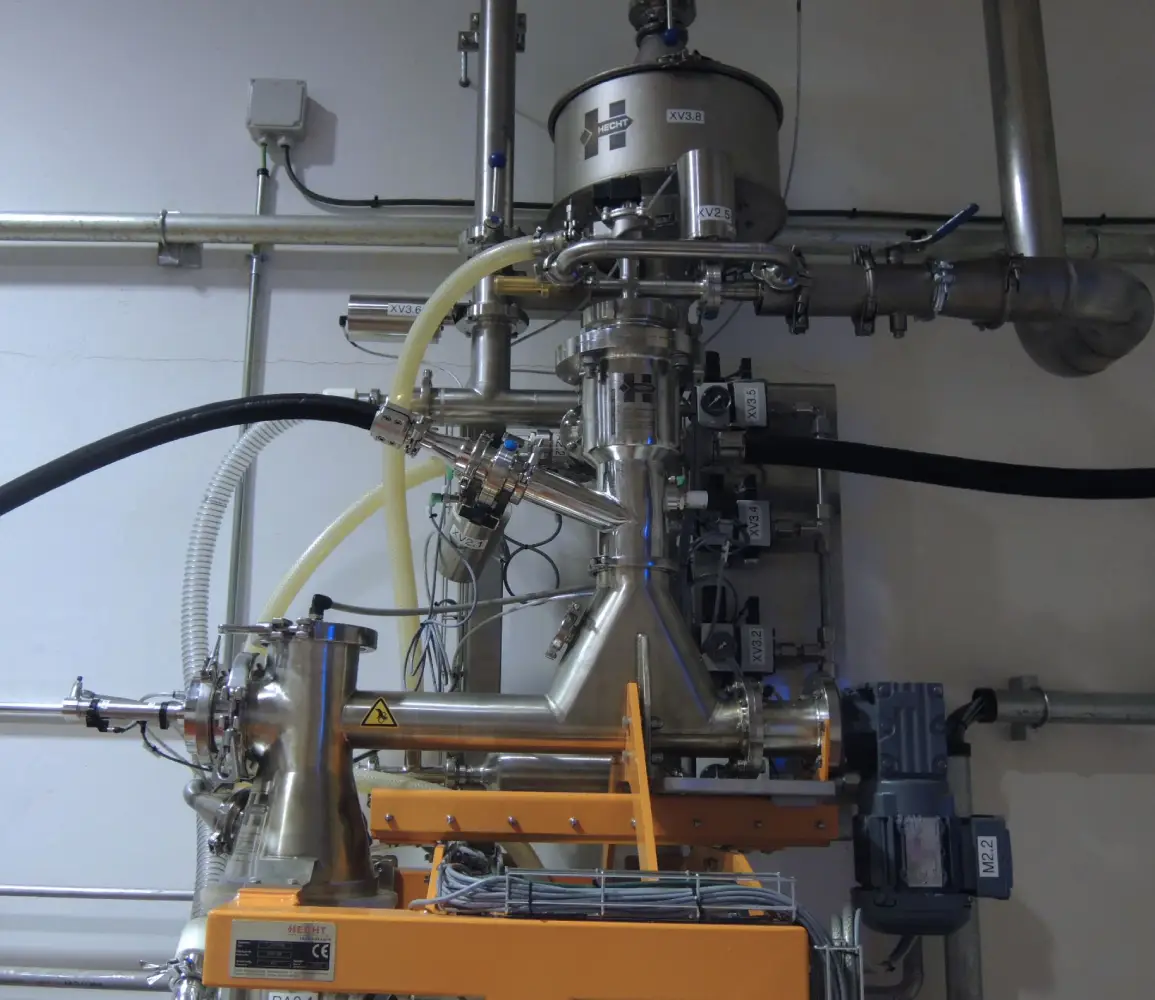

Doseersluizen zijn apparaten die worden gebruikt om de flow van poeders of granulaire materialen in een proceslijn te regelen. Ze kunnen variëren van eenvoudige mechanische sluizen tot geavanceerde, elektronische systemen die precise controle bieden. De belangrijkste functies zijn het reguleren van de materiaalstroom, het voorkomen van overdruk en het minimaliseren van productverlies.

Belangrijke kenmerken van doseersluizen

1. Materiaalcompatibiliteit

Kies een doseersluis die compatibel is met het materiaal dat je verwerkt. Overweeg factoren zoals:

- Chemische eigenschappen: Kan het materiaal reageren met de materialen van de doseersluis?

- Temperatuur: Kan de sluis de temperaturen aan die jouw proces vereist?

- Korrels of poeder: Is de sluis geschikt voor de grootte en vorm van het materiaal?

2. Capaciteit en doorvoer

De capaciteit van een doseersluis moet aansluiten bij jouw procesvereisten. Belangrijke aspecten zijn:

- Maximale doorvoer: Hoeveel materiaal moet de sluis kunnen verwerken?

- Instelbare instellingen: Kan de sluis worden aangepast voor variabele doorvoeren?

3. Nauwkeurigheid en herhaalbaarheid

Een goede doseersluis moet in staat zijn om nauwkeurige en consistente hoeveelheden materiaal te leveren. Let op:

- Precisie: Hoe nauwkeurig kan de sluis het materiaal doseren?

- Herhaalbaarheid: Kan de sluis dezelfde hoeveelheid materiaal bij herhaalde doses leveren?

4. Onderhoudsgemak

Een doseersluis moet eenvoudig te onderhouden zijn om stilstand en storingen te minimaliseren. Overweeg:

- Toegankelijkheid: Kun je gemakkelijk bij de onderdelen voor onderhoud en reiniging?

- Onderdeelvervanging: Hoe eenvoudig is het om versleten onderdelen te vervangen?

Tips voor het kiezen van de juiste doseersluis

1. Analyseer jouw procesbehoeften

Voordat je een doseersluis kiest, moet je je procesbehoeften grondig analyseren. Stel jezelf de volgende vragen:

- Wat is de aard van het materiaal dat je gaat doseren?

- Hoeveel materiaal moet er per tijdseenheid worden verwerkt?

- Welke omgevingsomstandigheden zijn van toepassing (bijvoorbeeld temperatuur, vochtigheid)?

2. Vergelijk verschillende types doseersluizen

Er zijn verschillende types doseersluizen beschikbaar, elk met zijn eigen voor- en nadelen:

- Rotatiesluizen: Geschikt voor een breed scala aan materialen en veel gebruikte in de voedingsmiddelenindustrie.

- Klepmechanismen: Ideaal voor nauwkeurige dosering van fijn poeder.

- Schroefdoseerders: Handig voor continue toevoer van korrelige materialen.

3. Overweeg automatisering

Automatisering kan de efficiëntie en nauwkeurigheid van jouw doseersysteem verbeteren. Kijk naar:

- Geavanceerde besturingssystemen: Voor precisie en flexibiliteit.

- Integratie met andere systemen: Hoe goed kan de sluis worden geïntegreerd met jouw bestaande proceslijnen?

4. Controleer de garantie en ondersteuning

Zorg ervoor dat je een doseersluis kiest die wordt ondersteund door een betrouwbare garantie en goede klantenservice. Dit zorgt voor:

- Probleemoplossing: Snelle oplossing van eventuele problemen die zich kunnen voordoen.

- Ondersteuning bij installatie en onderhoud: Hulp bij de installatie en periodiek onderhoud van de sluis.

Best practices voor onderhoud van doseersluizen

1. Regelmatige inspecties

Voer regelmatig inspecties uit om slijtage en problemen vroegtijdig op te sporen. Kijk naar:

- Slijtage van onderdelen: Controleer op slijtage of schade aan de interne onderdelen.

- Ophoping van materiaal: Zorg ervoor dat er geen ophoping van materiaal is die de werking kan belemmeren.

2. Reiniging en onderhoud

Zorg voor een regelmatig schoonmaak- en onderhoudsschema om de efficiëntie van de doseersluis te waarborgen:

- Reinigingsprocedures: Volg de aanbevolen procedures voor het reinigen van de sluis om kruisbesmetting te voorkomen.

- Smering van bewegende delen: Zorg ervoor dat alle bewegende delen goed gesmeerd zijn.

3. Documenteer en analyseer

Houd gedetailleerde documenten bij over de prestaties en het onderhoud van de doseersluis. Dit helpt bij:

- Probleemoplossing: Het identificeren van terugkerende problemen en trends.

- Verbeteringen: Het doorvoeren van verbeteringen op basis van verzamelde gegevens.

4. Opleiding van personeel

Zorg ervoor dat het personeel goed is opgeleid in het gebruik en onderhoud van de doseersluis. Dit omvat:

- Gebruikstraining: Het correct gebruiken van de doseersluis om fouten te minimaliseren.

- Onderhoudstraining: Basiskennis over het onderhoud en de troubleshooting van de sluis.

Veelvoorkomende problemen en oplossingen

1. Onnauwkeurige dosering

Probleem: De doseersluis levert geen nauwkeurige hoeveelheden materiaal.

Oplossing: Controleer of de sluis goed is gekalibreerd en dat er geen verstoppingen of slijtage aan de onderdelen is.

2. Blokkades en verstoppingen

Probleem: Materiaal blijft vastzitten in de sluis.

Oplossing: Voer een grondige reiniging uit en controleer op de juiste afstellingen van de sluis om blokkades te voorkomen.

3. Overmatige slijtage

Probleem: De doseersluis verslijt sneller dan verwacht.

Oplossing: Herzie het onderhoudsschema en controleer of je de juiste materialen en onderdelen gebruikt voor jouw specifieke applicatie.

Conclusie

Het kiezen en onderhouden van een doseersluis is essentieel voor een efficiënte en nauwkeurige dosering van poeders en granulaire materialen. Door de juiste doseersluis te selecteren en deze goed te onderhouden, kun je problemen minimaliseren, de productiviteit verhogen en de levensduur van je apparatuur verlengen. Volg de bovenstaande tips en best practices om ervoor te zorgen dat je doseersluis optimaal presteert en bijdraagt aan een soepel draaiend proces.

Roterende sluis

Doseerschroef

Vibrerende doseerafsluiter

Coaxiale doseerafsluiter

Call Us

Call Us Mail Us

Mail Us WhatsApp

WhatsApp